Er 3D-printing farmasiens fremtid?

De første 3D-printede masseproduserte tablettene har nå fått markedsføringstillatelse i USA. Den moderne teknologien kan bli fremtiden for en del av den kommende legemiddelproduksjonen.

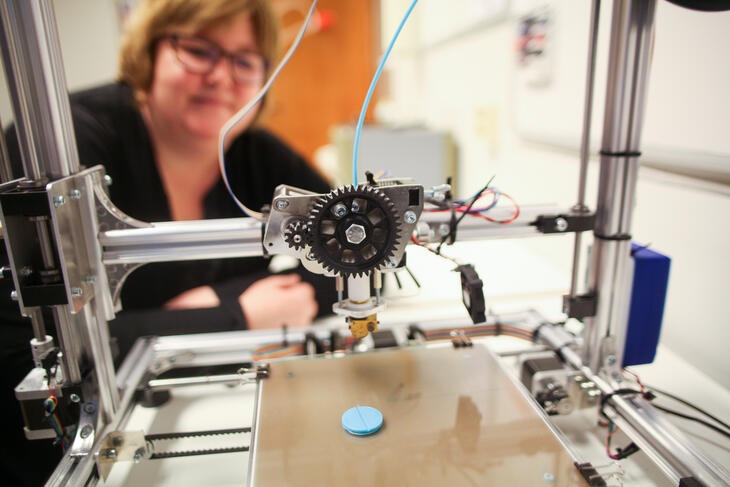

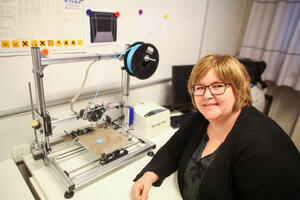

— Filamentene settes inn på toppen av printeren, og festes her i bunnen. Deretter kan printeprosessen begynne, forklarer professor i galenisk farmasi, Ingunn Tho, og peker på de ulike delene på 3D-printeren som står inne på et av rommene på Farmasøytisk institutt (FI) på Universitetet i Oslo.

— Det har eksistert 3D-printede legemidler en stund, men det har vært en annen type legemiddelprodukter som implantater eller proteser. Ikke tabletter, sier hun, og holder opp en rund plastbit formet som en stor tablett, som har blitt printet ut på maskinen tidligere.

Og selv om akkurat denne store plastbiten ikke inneholder noe virkestoff, kan det bli fremtiden på instituttet om ikke altfor lang tid.

Ny produksjonsmåte

3D-printing er en type additiv produksjonsteknologi der man legger noe lag på lag og på den måten bygger en tredimensjonal struktur. Det var ikke før legemiddelfirmaet Aprecia Pharmaceuticals fikk godkjent sitt nye antiepileptikum av Food and Drug Administration (FDA) i USA, at den første 3D-printede tabletten fikk markedsføringstillatelse.

Firmaet har basert produksjonen av preparatet på en metode de har patentert som ZipDose® Technology.

— Enkelt forklart fungerer denne metoden ved at produsentene bruker en pulverblanding og en binder. De sprer først ut et lag pulver og så sprayer de binder i runde sirkler over pulveret, og så gjør de dette lag på lag. Til slutt dannes det et tredimensjonalt objekt som i dette tilfellet ser ut som en tablett. Dersom vi ser nærmere på hva tabletten inneholder, så er det helt standard farmasøytiske hjelpestoffer. I pulverblandingen har de mikrokrystallinsk cellulose, mannitol og kolloidalt silica, det samme som når man formulerer tablettpulver til komprimering. De har også en binderløsning som heller ikke er noe hokuspokus. Det er tilsatt smak, søtningsmiddel og en binder, forklarer farmasiprofessoren.

Det eksisterer allikevel noen ulemper ved en slik måte å printe ut legemidler på.

— Det vi kan legge merke til, er at produktet som kommer ut, blir porøst og får en veldig porøs struktur. Er man litt svett i hendene, så vil tablettene kunne løse seg opp. Det står i SPC (preparatomtalen) at tabletten skal oppløses i en liten mengde vann innen 11 sekunder, og man ønsker jo ikke at det skal skje i hendene. Dette vil være en type utfordring som vi kjenner igjen fra andre smeltetabletter. Denne typen tabletter krever ofte spesielle blisterpakninger.

Pakker mye i lite

Firmaet bak det 3D-printede antiepileptikumet påstår at de med teknologien de bruker kan lage tabletter med opptil 1000 mg virkestoff i én tablett, ifølge Tho.

— Normalt ville vi da sagt at det ville resultere i kjempesvære tabletter som man ikke så lett ville kunne gi, men nettopp fordi tablettene har så porøse strukturer, så er dette noe som henfaller veldig raskt. Disse tablettene egner seg godt for terapiområder hvor man ønsker en rask effekt. Og det er nettopp dette markedet firmaet retter seg inn mot, et marked der man trenger rask frisetting av legemiddelet.

Godkjenningen som selskapet har gjelder for én godkjent produksjonsenhet.

— Det vil si at de har en fabrikk, og jeg vet ikke om de har én kjempestor 3D-printer eller om de har mange små. Dette blir jo noe helt annet enn det man kanskje først har forbundet 3D-printing av legemidler med, nemlig at teknologien skal egne seg godt til persontilpassede legemidler eller «on demand»-produksjon: Når jeg trenger noe, så får jeg produsert akkurat det jeg trenger.

Professoren mener nemlig at ideen om persontilpasset dosering og persontilpassede legemidler korresponderer godt med teknologi som 3D-printing.

— Man vet i dag at man har forskjellige genotype av enzymer. Noen har rask og noen har saktere metabolisering. Pasienter har forskjellige behov, og man ønsker å kunne ha mer fleksible behandlingsløsninger enn det man kan med mer tradisjonelle tabletter. I fremtiden ser man for seg at man har en pasient, noen kliniske data, og man gjør en vurdering om at pasienten skal ha den og den dosen. Så går man på datamaskinen, velger en form, eventuelt en kombinasjon, og printer ut legemidlene med en skreddersydd dosering til den enkelte pasient.

Finnes andre produksjonsmåter

Tho understreker at det finnes en rekke andre behov enn rask frigjøring av virkestoff som må dekkes, og at man da også må se mot andre metoder for 3D-printing av legemidler enn ZipDose® Technology.

— En annen type printingteknologi som er interessant for andre frisettingsprofiler er det som kalles «fused deposition modeling». Den typen printing passer nemlig som hånd i hanske med noe av det tankesettet man har innenfor moderne formulering, sier hun, og forklarer nærmere:

— Med «fused deposition modeling» fremstiller man en fast oppløsning ved å løse virkestoffet inn i en polymersmelte. Man bruker en termoplastisk polymer, for eksempel polyvinylacetat. Man får dannet en fast oppløsning, et filament som ser ut som smeltet glass. Den spaghettiliknende formen kan føres inn i 3D-printeren som er av en type som smelter filamentet for å bygge lag på lag, og kan for eksempel printe ut en kapsel.

Smelteekstrusjon, altså teknikken som benyttes for å lage faste oppløsninger,

brukes allerede mye i farmasøytisk produksjon. Filamentene som dannes kan eksempelvis deles opp i skiver for å se ut som små tabletter, de kan males opp eller puttes i en 3D-printer.

— Fordelen med printing er at man kan variere størrelse og form i det uendelige. Man kan putte sammen to legemidler som i utgangspunktet er uforlikelige. Man kan lage pulserende systemer. Man kan gjøre mye for å skreddersy tabletten eller enheten som gis til pasienten.

Tankesettet rundt persontilpassede legemidler handler mye om at man ikke skal produsere tonn på tonn med tabletter som skal ligge på lager, men at man i stedet skal utsette selve produksjonen og føre den nærmere pasienten.

— Ved hjelp av 3D-printing, for eksempel på et sykehusapotek, så kan man produsere filamentene eller strengene, som blir et mellomprodukt. Når behovet oppstår, kan man da printe det som kunden skulle ønske, påpeker Tho.

Hun mener også at slik produksjon av legemidler kan ha innvirkning på pasientenes etterlevelse.

— Hvis man smaker litt på ordene: Masseprodusert eller skreddersydd. Som min gode kollega, professor Anne Gerd Granås, påpeker: Hva har vi mest lyst til å ha? Skal man kjøpe seg klær, høres det jo bedre ut om det er noe som er skreddersydd til en selv. Og tenker man på den medisinske behandlingen, så er det jo også en fordel å ta et legemiddel som er skreddersydd mine behov.

Tho har troen på at dette er en retning farmasien vil ta i fremtiden.

— Tilpassing av behandling og redusering av bivirkninger. Utseende og form kan også ha mye å si, og kanskje da spesielt i forhold til medisinering av barn. Vi vet jo at store tabletter som smaker vondt passer dårlig for å få til en god etterlevelse hos små barn.

Ikke bare tredimensjonalt

I dagens teknologisamfunn er det kanskje ikke så overraskende at man nå kan trykke tredimensjonale legemidler. Kanskje mer overraskende er det at man også kan bruke den ordinære blekkskriveren på kontoret til å lage legemidler.

— Da bruker man vanlige blekkskrivere der man for eksempel kan printe på rispapir eller annet spiselig papir, og blekket er en flytende formulering med virkestoff og hjelpestoff som gjør at man får de ønskede egenskapene.

At dette kan fungere så godt med dagens printere, har mye å gjøre med den teknologiske utviklingen på dette området.

— Det henger sammen med hvor fint blekkskriverhodet kan dosere. Og i dag kan blekkskriverne dosere ned i veldig få mikrogram og enda lavere dersom man ser for seg et legemiddelholdig blekk. Man kan se for seg filmer som er orodispersible som løser seg i munnen. Filmen kan også puttes i en kapsel som man svelger. Man har mange muligheter til å printe både små og store doser og kombinasjoner av legemidler hvis man har en printer.

Mulighetene er mange for fremtidsfarmasien, spår Tho.

— Kanskje vil man i fremtiden ha sykehusapotek med egne avdelinger for 3D-printing og 2D-printing. Hvem vet? Mulighetene er i alle fall der. Det som gjenstår er mye rammeverket rundt. Hvilke rutiner skal man ha, hva slags godkjenningsrutiner ser Legemiddelverket for seg? Personlig tror jeg ikke at 3D-printing av legemidler kommer til å erstatte de store «blockbusterne» som brukes til behandling av store sykdomsgrupper. Der man lager tonn på tonn med relativt billige tabletter. De tror jeg vi fortsatt kommer til å se mye til i overskuelig fremtid. Men det kan være et alternativ for små pasientgrupper der dosering er veldig varierende og avhengig av pasientgruppen. Barn kan være en slik gruppe.

Trenden med 3D-printede legemidler har også nådd det norske forskningsmiljøet, blant annet ved Universitetet i Oslo (se egen sak på side 10).

— Vi er i ferd med å bygge opp et miljø som skal forske på dette, og har lyst ut en postdok-stilling. Vi håper også at vi om relativt kort tid skal kunne tilby masteroppgaver til studentene, forteller hun.

(Publisert i NFT nr. 5/2017 side 6-9)